Диагностика технического состояния производственного оборудования

Сбои в работе промышленного оборудования — частое явление. Поиск способов их предотвращения, контроль технического состояния узлов и систем требуют своевременной диагностики, сбора, быстрого анализа результатов. Чем они точнее, тем ниже вероятность аварийных ситуаций.

В системе мониторинга промышленного оборудования «Диспетчер» функция диспетчеризации простоев идет в базовом MDC в коробке. Она обеспечивает постоянное измерение диагностических параметров. Анализ этих измерений совмещается с применением устройств контроля и прогнозирования внештатных событий. Пользователь получает отчет с прогнозом остаточного ресурса оборудования. В результате предприятие может формировать план технического обслуживания и ремонта по фактическому состоянию агрегатов. Эксплуатационные потери и затраты снижаются.

Подготовительный этап — составление перечня дефектов

Чтобы понять, какие дефекты несут наибольшую опасность, необходимо составить полный перечень станков, узлов, блоков. А затем учитывать, какое именно оборудование выходило из строя.

В АИС «Диспетчер» используются следующие справочники:

- типовых узлов — содержит электроприводы, электронные устройства управления и т.п.;

- технологических параметров — описывает геометрические параметры, по которым определяется точность оборудования. Параметрические сбои определяют в процессе контроля за перемещением формообразующих узлов;

- групп оборудования — соотносит наборы техпараметров с группами оборудования;

- оборудования — каждая позиция состоит из двух вкладок: технические данные — составные части станков, технологические данные — их параметры.

В «Диспетчере» в «Журнале заявок» фиксируются все случаи, когда агрегат был неисправен. Вкладка «Ремонтный случай» содержит информацию о том, что повлекло остановку, как ее устраняли, сведения о ремонте.

Второй этап — определение объектов диагностики

После того, как были определены наиболее опасные неисправности, составляется перечень объектов для контроля. Например, у станков с ЧПУ — это направляющие, муфты, валы, ШВП, шпиндели.

Необходимо следить и за тем, насколько стабильны параметры агрегатов. Поэтому объектами диагностики будут следующие характеристики:

- вращение шпинделя;

- позиционирование осей;

- их взаимная перпендикулярность.

Для каждой детали определяют диапазон значений, который описывает штатное техническое состояние. Лучше выбирать те параметры, которые меньше зависят от режима работы, а больше — именно от дефектов. Если задано несколько, то результат нужно определять по первому вышедшему за пределы нормы.

На практике это выглядит так: параметру присваивается положительное числовое значение. Чем оно выше, тем больше вероятность аварийной ситуации. Затем определяют пороговые значения или уровни контроля:

- норма — агрегат в штатном состоянии;

- уровень предупреждения — возможно в скором времени понадобится ремонт;

- уровень аварии — оборудование в любой момент может сломаться.

Третий этап — контроль параметров

Промышленное оборудование состоит из узлов разных видов — электронных, механических, электромеханических. Для контроля используют следующие методы:

- вибрационная диагностика. Применяется для механизмов, которые совершают вращательные движения. В АИС «Диспетчер» есть специальный раздел, который позволяет подключиться к системам приборов, произведенных SKF, IFM, Вибробокс, ВАСТ, Диамех, Висом;

- измерение температуры, тока, шума, усилия зажима шпинделя;

- система Renishaw ballbar QC10 и QC20W диагностирует круговую траекторию;

- лазерный интерферометр применяют для оценки точности и последующей калибровки станка.

Получать и измерять диагностические параметры можно разными способами. В «Диспетчере» это реализовано следующим образом:

- от станков, которые подключены к системе мониторинга, как напрямую, так и аппаратно;

- от дополнительных приборов, которые установлены на агрегатах. Используются интерфейсы RS-232, RS485, Ethernet. Протокол можно выбрать стандартный или специальный, разработанный «Диспетчером»;

- с переносных диагностических устройств.

Методика анализа измерений

В процессе диагностики, расчета надежности и остаточного ресурса оборудования используют два метода — мониторинговый и диагностический.

Мониторинговый — основной. Параметры для диагностики загружаются на сервер. Затем формируются тренды изменений, составляется прогноз. Далее рассчитывается время, за которое будут достигнуты пороги уровней «Предупреждение» и «Авария». Задают период перерасчета тренда. Прогноз выдается в станкочасах и может меняться в зависимости от полученных результатов анализа.

В диагностическом методе используются устройства, самостоятельно анализирующие параметры. Если значение «Норма» превышено, то они вычисляют время достижения двух других порогов и передают информацию на сервер.

В АИС «Диспетчер» в «Справочнике оборудования» указывают все детали, узлы, блоки, которые необходимо контролировать. Затем задают параметры, с указанием способа получения и методом анализа. Уровень «Норма» выражается абсолютным значением, а «Предупреждение» и «Авария» — в процентном соотношении от нормы. Пороговые значения берутся из ГОСТов или определяются экспериментально. Позже можно будет внести правки самостоятельно.

Все переносные приборы регистрируют в «Справочнике переносных диагностических приборов». Там же указывают контролируемые параметры. Полученные результаты вводят вручную или загружают файлом.

Вся собранная техническая информация ложится в основу отчета, который показывает, насколько станок надежен. Дается прогноз по ресурсу оборудования. На основе этих данных предприятие формирует план ТО.

Отчет о состоянии оборудования: как выглядит

Отчет — это таблица, на которой отображены объекты диагностики (станки) и параметры, по которым они контролируются. Клетки-пересечения закрашиваются в разные цвета, в зависимости от того, какой уровень превышен:

- желтый — «Норма»,

- коричневый — «Предупреждение»,

- красный — «Авария».

Внутри клетки фиксируется дата первого превышения параметра. Если параметры соответствуют заданным, то в клетку вписывают процент их изменения по отношению к первоначальному значению.

Контекстно-чувствительная динамика — способ получить наглядное представление о проблемах на конкретном узле оборудования. Все отчеты предусматривают получение информации в таком виде. Названия станков кликабельны. Происходит переход к кинематической схеме станка, на которой указаны дефекты. Если кликнуть на «Объект диагностики», то отобразится график изменений конкретного параметра.

Отчет можно сформировать и по анализу остаточного ресурса оборудования, в клетках он указывается в часах.

Специалисты ГК «Цифра» установили, что предприятия, пользующиеся АИС «Диспетчер» интересуются функцией диспетчеризацией простоев. Мы ждем ваших мнений, пожеланий и вопросов. Сотрудничество в этой сфере поможет усовершенствовать систему прямо в процессе разработки.

Подпишитесь на нас в Telegram и ВКонтакте, чтобы быть в курсе новостей

3.3. Техническая диагностика оборудования

3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

3.3.2. Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа.

3.3.3. Оборудование может отказать в связи с изменением внешней среды и по причине физического износа деталей, находящихся как снаружи, так и внутри оборудования. Отказы являются следствием износа или разрегулировки узлов.

3.3.4. Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Методы, средства и рациональная последовательность поиска внутренних причин отказа зависят от сложности конструкции оборудования, от технических показателей, определяющих его состояние. Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов.

3.3.5. По величине дефектов составных частей (агрегатов, узлов и деталей) можно определить работоспособность оборудования. Зная техническое состояние отдельных частей оборудования на момент диагностирования и величину дефекта, при котором нарушается его работоспособность, можно предсказать срок безотказной работы оборудования до очередного планового ремонта, предусмотренного нормативами периодичности Системы ППР, а также необходимость их корректировки.

3.3.6. Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами, установленными так, чтобы ремонтные периоды были кратными и привязанными к календарному планированию основного производства (год, квартал, месяц).

3.3.7. Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт. Почти всегда присутствуют два лишних варианта: остаточный ресурс оборудования далеко не исчерпан, остаточный ресурс не обеспечивает безаварийную работу до очередного планового ремонта. Оба варианта не обеспечивают требование Федерального закона № 57-ФЗ об установлении сроков полезного использования основных фондов путем объективной оценки потребности его постановки в ремонт или вывода из дальнейшей эксплуатации.

3.3.8. Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

3.3.9. Другой задачей ТД является прогнозирование остаточного ресурса оборудования и установления срока его безотказной работы без ремонта (особенно капитального), т. е. корректировка структуры ремонтного цикла.

3.3.10. Техническое диагностирование успешно решает эти задачи при любой стратегии ремонта, особенно стратегии по техническому состоянию оборудования. В соответствии с этой стратегией работы по поддержанию и восстановлению работоспособности оборудования и его составных частей должны осуществляться на основе ТД оборудования.

3.3.11. Техническое диагностирование является объективным методом оценки технического состояния оборудования с целью определения наличия или отсутствия дефектов и сроков проведения ремонта, в том числе прогнозирования технического состояния оборудования и корректировки нормативов периодичности ремонта (особенно капитального).

3.3.12. Основным принципом диагностирования является сравнение регламентированного значения параметра функционирования или параметра технического состояния оборудования с фактическим при помощи средств диагностики. Под параметром здесь и далее согласно ГОСТ 19919—74 понимается характеристика оборудования, отображающая физическую величину его функционирования или технического состояния.

3.3.13. Целями ТД являются:

контроль параметров функционирования, т. е. хода технологического процесса, с целью его оптимизации;

контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения ТО и ремонта;

прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт.

3.3.14. Прогнозирование периодичности текущего и, особенно, капитального ремонта оборудования возможно лишь при одновременном ТД всех или большинства его составных частей.

3.3.15. Как показывает опыт, наиболее эффективное использование преимуществ ТД достигается тогда, когда на предприятии функционирует специальная задача «Диагностика оборудования», обеспеченная компьютерной техникой.

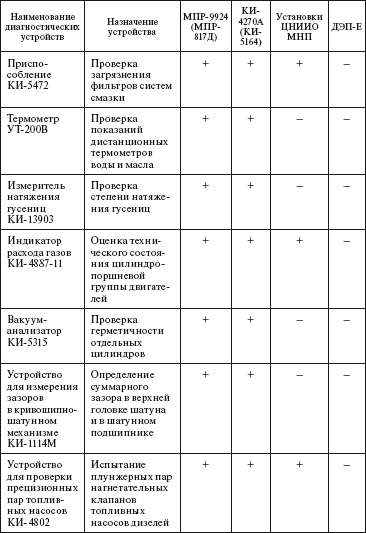

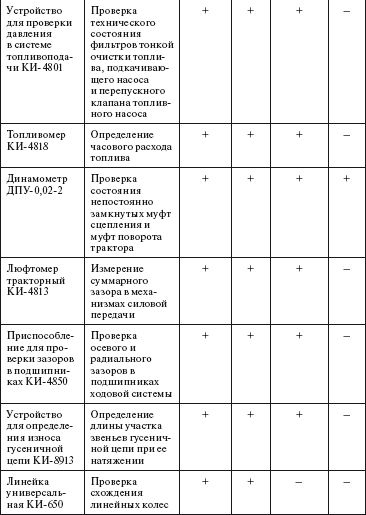

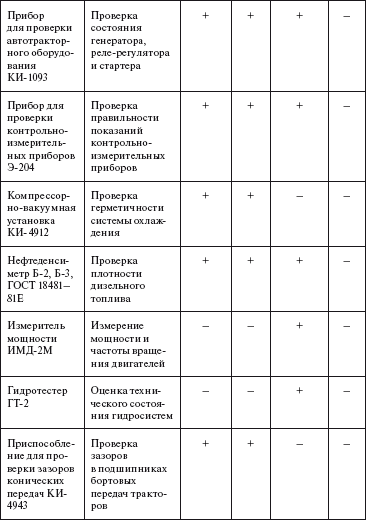

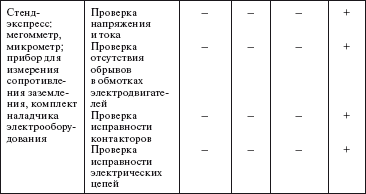

Несмотря на большое разнообразие применяемых для диагностирования оборудования приборов, монтажных схем датчиков, их конструкторского исполнения и т. д., как показывает отечественный и мировой опыт, подходы к внедрению ТД в практику остаются общими. В Приложении 8 кратко рассмотрена методика и приведен один из общих способов организации ТД на предприятии, а в табл. 3.1 указан перечень диагностических устройств, имеющихся в специальных передвижных ремонтных мастерских.

Перечень диагностических устройств, находящихся в передвижных ремонтных мастерских

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Санитарно-техническая часть

Санитарно-техническая часть Вопрос. Какой системой вентиляции должны быть оборудованы помещения аккумуляторных батарей, в которых производится заряд аккумуляторов, при напряжении более 2,4 В на элемент?Ответ. Должны быть оборудованы стационарной принудительной

2.3. Диагностика и техническое обслуживание

2.3. Диагностика и техническое обслуживание Диагностика – греческое слово, означающее распознавание, определение признаков. Прежде чем приступить к ремонту автомобиля, необходимо провести его тщательную диагностику.Различают субъективную и объективную проверку

3.2. Диагностика и техническое обслуживание

3.2. Диагностика и техническое обслуживание Система электрооборудования автомобиля состоит из источника тока и различных потребителей, обеспечивающих зажигание рабочей смеси, освещение, сигнализацию и системы управления автомобилем. Как уже было сказано ранее,

4.2. Диагностика и техническое обслуживание

4.2. Диагностика и техническое обслуживание 4.2.1. Диагностика и техническое обслуживание сцепленияПри техническом обслуживании сцепления периодически проверяют и регулируют привод. Обслуживание начинают с проверки действия педали. Педаль по всему ходу должна двигаться

Диагностика неисправностей рулевого управления и их устранение

Диагностика неисправностей рулевого управления и их устранение Повышенная передача но руль дорожных толчков при движении автомобиля. Вибрация и стуки, ощущаемые на рулевом колесе Диагностика элементов рулевого управления сводится к прослушиванию стуков при резких

3.3. Техническая диагностика оборудования

3.3. Техническая диагностика оборудования 3.3.1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение

2.8. Техническая документация на тепловые энергоустановки

2.8. Техническая документация на тепловые энергоустановки Вопрос 83. Какие документы хранятся и используются в работе при эксплуатации тепловых энергоустановок?Ответ. Хранятся и используются в работе следующие документы: генеральный план с нанесенными зданиями,

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ

ГЛАВА 4 НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ В ЭЛЕКТРОУСТАНОВКАХ 4.1. Техническая документация Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата

4.1. Техническая документация

4.1. Техническая документация Наличие полной и качественной НТД в электроустановках является важной предпосылкой по организации и поддержанию надлежащего уровня электрохозяйства. Ее недооценка чревата нежелательными последствиями.Вся система распределительных

Академия наук (АН) СССР и советская научно-техническая элита

Академия наук (АН) СССР и советская научно-техническая элита АН СССР традиционно состояла из ученых, чьи профессиональные карьеры нередко подразумевали высокие посты либо в промышленных, либо в военных организациях. В силу данной особенности академики и

Техническая характеристика автомобиля ГАЗ-3110 седан

Техническая характеристика автомобиля ГАЗ-3110 седан Общие данныеЧисло мест (включая место водителя) – 5.Масса снаряженного автомобиля, кг – 1400.Габаритные размеры, мм:– длина – 4880.– ширина – 1800.– высота без нагрузки – 1455.Колесная база (расстояние между осями), мм

51. Неорганические стекла. Техническая керамика

51. Неорганические стекла. Техническая керамика Неорганическое стекло – химически сложные аморфные изотропные материалы, обладающие свойствами хрупкого твердого тела.Стекла состоят:1. Стеклообразователи – основа:а) Si02 – силикатное стекло, если Si02 > 99 %, то это

Источник https://intechnology.ru/about/articles/diagnostika-tehnicheskogo-sostoyaniya-proizvodstvennogo-oborudovaniya/

Источник https://tech.wikireading.ru/11729