ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ | это. Что такое ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ?

Организация эксплуатации, технического обслуживания и ремонта оборудования

Данный стандарт предназначен для проведения работ по организации эксплуатации, техническому. обслуживанию и ремонту оборудования.

Стандарт разработан отделом обслуживания оборудования.

1 Область применения

Настоящий стандарт устанавливает порядок поступления нового оборудования в производство и его последующего обслуживания, регламентирования планирования и проведения ремонтов, ведения записей.

Стандарт распространяется на все участки основного производства и вспомогательные подразделения.

2 Нормативные ссылки

В настоящем стандарте использованы следующие руководящие и методические документы:

- «Типовая система технического обслуживания и ремонта метало- и деревообрабатывающего оборудования. Министерство станкостроительной и инструментальной промышленности экспериментальной НИИ металлорежущих станков M1988 г.

- СТП СМК. Закупки. Порядок приема закупленной продукции на склады предприятия, хранения и выдачи в производство.

- СМК. Инструкция Управление процессами. Действия в нештатных ситуациях.

- Инструкция по утилизации отходов.

- Изготовление образцов изделий на основном производстве.

3 Определения

В настоящем стандарте использованы следующие термины и определения

1) Технологическое оборудование основное — токарные станки и токарные автоматы, обрабатывающие центры, фрезерные станки, шлифовальные станки, сверлильные станки, пресса, линии поверхностного монтажа, стенды контроля и другое оборудование, используемое для изготовления продукции.

2) Технологическое оборудование вспомогательное – оборудование (грузоподъемные механизмы, станки и т.п.), используемое для поддержания основного оборудования в исправном состоянии (ремонт, изготовление запасных частей и т.п.).

3) Техническая эксплуатация технологического оборудования совокупность организационно-технических мероприятий по использованию, техническому обслуживанию технологического оборудования и надзору за ним, направленных на предупреждение преждевременного износа деталей, узлов и механизмов, а также его содержание в состоянии, соответствующем установленным требованиям.

4) Использование технологического оборудования – непосредственная эксплуатация (применение) оборудования производственным персоналом для выполнения технологических процессов (операций) в соответствии с режимами, заданными в НД на изготовление продукции.

5) Техническое обслуживание технологического оборудования – комплекс работ, выполняемых производственным персоналом во взаимодействии с ремонтными службами, в целях обеспечения его исправности и работоспособности в период между текущими ремонтами (осмотры, профилактические работы, замена смазки и рабочего инструмента и т.п.) в соответствии с инструкциями по эксплуатации.

6) Надзор за состоянием технологического оборудования текущее ежемесячное наблюдение и оценка состояния оборудования, а также, соблюдение правил по эксплуатации и технического обслуживания, осуществляемые рабочим (оператором), производственными мастерами в целях предупреждения преждевременного выхода оборудования из строя.

7) Надзор за состоянием технологического оборудования ПЕРИОДИЧЕСКИЙ — плановые и внеплановые проверки службой отдела обслуживания оборудования, состояния эксплуатируемого оборудования и технического обслуживания оборудования в цехах основного и вспомогательного производства в целях поддержания его характеристик в соответствии с установленными требованиями.

8) Для обеспечения постоянной технической готовности оборудования предусматриваются следующие виды предупредительного обслуживания и ремонта:

- Плановое техническое обслуживание ТО1

- Плановое техническое обслуживание TО2

- Текущий ремонт ТР

9) Техническое обслуживание и ремонт (ТОиР) технологического оборудования — выполнение в плановом порядке работ на деталях, узлах, механизмах оборудования с целью восстановления технических характеристик, предусмотренных в ГОСТах или заданных в условиях заводов-изготовителей и обеспечение его работоспособности и требуемой технологической точности до очередного ремонта.

10) Ремонтный цикл — это повторяющаяся совокупность различных видов технического обслуживания, выполняемых в предусмотренной последовательности через установленные, равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

11) Структура ремонтного цикла — это перечень видов технического обслуживания, входящих в его состав, расположенных в последовательности их выполнения, рекомендуемого большинством заводов изготовителей оборудования.

12) Техническое обслуживание ТО1 — это операция планово-технического обслуживания выполняемая с целью проверки всех узлов оборудования и накопления информации об износе деталей и изменении характера их сопряжений, необходимых-для подготовки предстоящих ремонтов. Выполняется по заранее составленному плану, как правило, без разборки узлов, визуально или с помощью средств технической диагностики. При осмотре может производиться устранение мелких неисправностей (приложение А).

13) Техническое обслуживание TО2 — это плановое обслуживание, выполняемое для обеспечения или восстановления работоспособности оборудования и состоящее в замене и (или) восстановлении отдельных частей (приложение Б).

14) Текущий ремонт ТР — это ремонт, выполняемый для восстановления исправности и полного восстановления ресурса оборудования с заменою или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, до восстановления точностных характеристик оборудования, выполняемый в объеме, установленном в нормативно-технической документации. перечень работ в приложении В.

15) Ремонт капитального характера PK — это ремонт, выполняемый для восстановления полной Исправности и полного восстановления ресурсов оборудования с заменой или восстановлением всех частей и комплектующих, включая базовые, до восстановления точностных характеристик, выполняемый в объеме, установленном в нормативно-технической документации. Перечень работ приведен в приложении Г.

В ходе проведения технического обслуживания TО2 выявляется необходимость проведения PK , с составлением акта и дефектной ведомости.

В случае невозможности проведения PK силами ремонтной службы 000, ремонт осуществляется сторонней организацией, с заключением договора и выделением бюджетных средств на проведение PK. (Стоимость ремонтных работ закладывается в бюджет косвенных расходов следующего года.)

16) Аварийный ремонт (АР) — это ремонт вследствие отказа оборудования, вызванный нарушением правил технической эксплуатации.

4 Обозначения и сокращения

- АР — аварийный ремонт

- БТД — бюро технической документации

- ГОО — группа обслуживания оборудования

- Дпр — дирекция по производству

- ЛИО -лист изготовления образцов

- НД –нормативная документация

- ОГТ -отдел главного технолога

- ООО -отдел обслуживания оборудования

- ОГЭ -отдел главного энергетика

- РИУ -ремонтно-инструментальный участок

- СМК –система менеджмента качества

- СТП -стандарт предприятия

- СЭМ — система экологического менеджмента

- ТД — техническая документация

- ТО — техническое обслуживание

- ТОИР — техническое обслуживание и ремонт

- ТР — текущий ремонт

- РК — ремонт капитального характера

- ПКИ — покупные комплектующие изделия.

- ЦС — центральный склад

- ЦФО — центр финансовой ответственности

5 Общие положения

Основными задачами, решаемыми в ходе технической эксплуатации и ремонта технологического оборудования, являются:

- обеспечение качественного и своевременного межремонтного технического обслуживания оборудования, усиление роли и ответственности эксплуатационного персонала производственных цехов в обеспечении эффективной, ритмичной работы технологического оборудования, разработка и внедрение мероприятий по совершенствованию технического обслуживания оборудования;

- анализ надежности оборудования и обоснование потребности в запасных частях, и их своевременное наличие;

- повышение квалификации и уровня специализации ремонтного персонала.

Ответственность за организацию эксплуатации, технического обслуживания и ремонтов оборудования несет Заместитель директора по производству.

Ответственными за выполнение ремонтов, проведение и верификацию наладок оборудования являются начальники цехов, группы обслуживания оборудования, а также группы электроники и анализа неисправностей (в соответствии с должностными инструкциями).

Ответственным за правильную эксплуатацию оборудования является обслуживающий персонал предприятия, непосредственно выполняющий на данном оборудовании предусмотренные техпроцессы (операции).

6 Приемка нового оборудования в эксплуатацию

6.1 По вновь прибывшему оборудованию, кладовщик центрального склада, после идентификации принадлежности к центру финансовой ответственности (ЦФО) согласно Плану инвестиционных расходов и оприходования по товарной накладной «ТОРГ -12»‚ в течение 1 дня сообщает об этом службам Технического директора, главного инженера, и дирекции по производству. Комиссия в составе представителей центрального склада, группы обслуживания оборудования, отдела обслуживания оборудования, совместно с лицом, принимающим оборудование на ответственное хранение, проводит анализ состояния упаковки (тары), ее целостности, а также проверяется комплектность оборудования согласно документации комплектности (комплектовочная ведомость, товаротранспортная накладная, спецификация к договору поставки).

Работник центрального склада в течение 1 дня оформляет «Акт приема объекта основных средств на ответственное хранение» в 3-х экземплярах с подписями сдатчика основного средства (центральный склад) и получателя, на чьей площади будет храниться до ввода в эксплуатацию основное средство (начальник цеха). Одновременно в Акте представитель ЦФО ставит отметки о планируемых работах и сроках выполнения. Один экземпляр Акта направляется работником ЦС в бухгалтерию.

Читать статью Справочник по промышленному газовому оборудованию

6.2 Установка оборудования в цехе и подключение необходимых коммуникаций производится на основании утвержденной планировки и плана мероприятий работниками ГОО, ООО и ОГЭ или подрядными организациями.

6.3 Техническая документация на новое оборудование регистрируется в Журнале, и хранится в архивах ГОО, 000 по территориальному нахождению оборудования. При поставке с оборудованием документации в единственном экземпляре, работники технического бюро 000 или ГОО обязаны создать рабочую копию. При необходимости перевода с иностранного языка технической документации — разместить заявку на перевод ТД.

6.4 Проведение пусконаладочных работ осуществляется представителями Поставщика оборудования. ответственным за организацию данных работ является Заместитель директора по производству, или Директор по производству.

По завершении пуско-наладочных работ производится сдача технологического оборудования в эксплуатацию с оформлением Акта приемки пусконаладочных работ, совместно с представителями Поставщика с одной стороны и представителями цеха, ООО и ОГТ с другой стороны.

Оформленный надлежащим образом Акт приемки пусконаладочных работ является основанием для оформления Акта ввода в эксплуатацию нового оборудования, который должен быть представлен в бухгалтерию в течение 10 рабочих дней. В случае невозможности эксплуатации оборудования (отсутствие готовности подготовки производства, необходимости дополнительной оснастки и т.п.) представитель ЦФО делает соответствующие отметки в «Акте приема объекта основных средств на ответственное хранение» с указанием предполагаемого срока ввода в эксплуатацию.

При отсутствии необходимости проведения пусконаладочных работ на оборудовании, Акт ввода в эксплуатацию нового оборудования должен быть представлен в бухгалтерию в течение 10 рабочих дней с момента готовности оборудования к эксплуатации.

В процессе проведения пусконаладочных работ фирмой поставщиком, рабочая группа, в составе представителей ОГТ, ООО и цеха, детально изучает работу оборудования, производит рабочие настройки, осуществляет проверку работы (соответствие требованиям) путем выпуска опытных образцов и проверку соответствия паспортным данным. Результаты по выпуску опытных образцов фиксируются в чек-листе. Работа металлообрабатывающего оборудования оценивается и фиксируется в соответствии с положением по проверке оборудования на соответствие требованиям по точности. Инициатором запуска опытных образцов деталей является цех и представитель ОГТ. В случае получения удовлетворительных результатов, оборудование принимается в эксплуатацию.

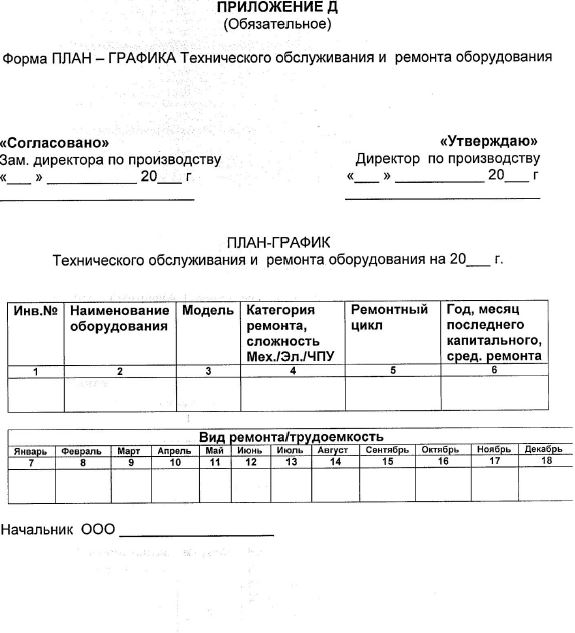

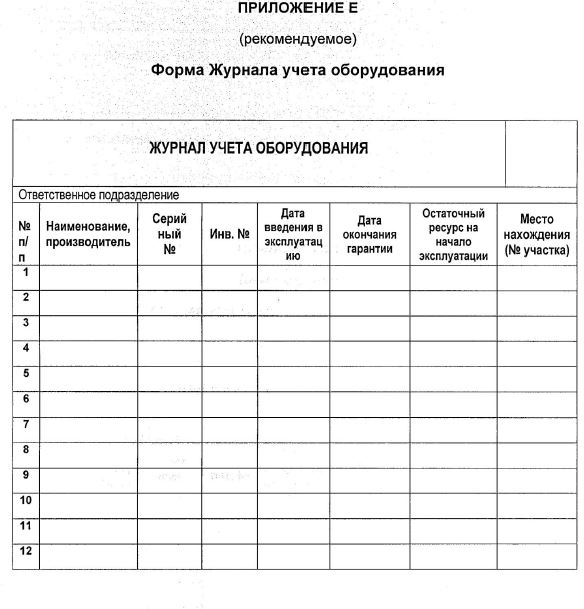

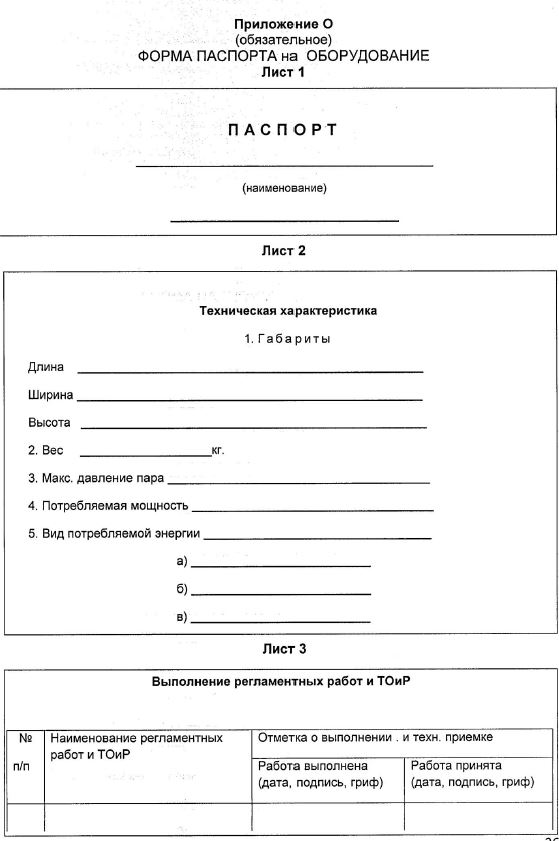

После оформления Акта ввода в эксплуатацию нового оборудования цехом-владельцем и присвоения оборудованию инвентарного номера бухгалтерией, ООО или ГОО включает данное оборудование в План- график технического обслуживания и ремонта оборудования (ТОиР) (Приложение Д) и в Журнал учета оборудования (Приложение Е) на текущий год.

7 Планирование и проведение ТОиР, внеплановые ремонты

7.1 Планирование ТОиР осуществляется с учетом рекомендаций разработчика оборудования и общего времени работы единицы оборудования с момента её ввода в эксплуатацию.

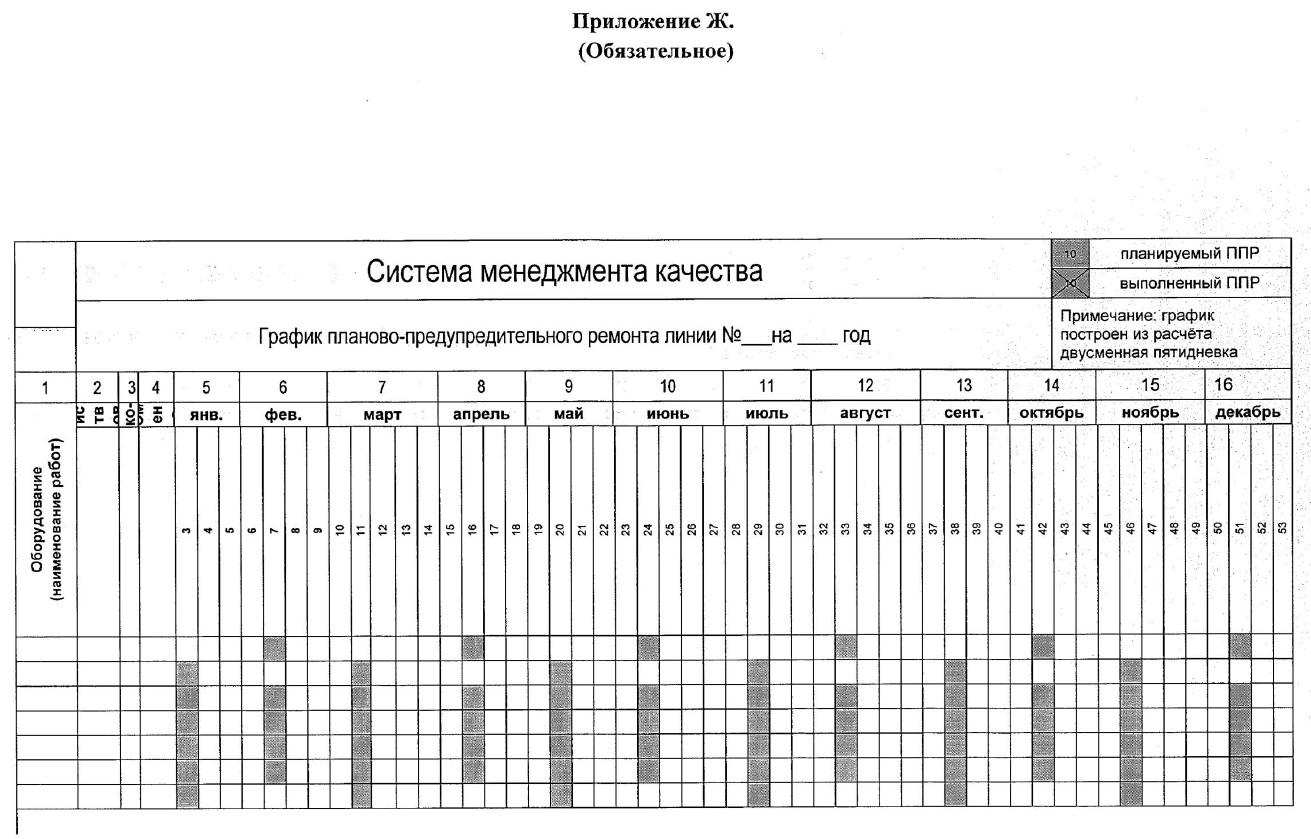

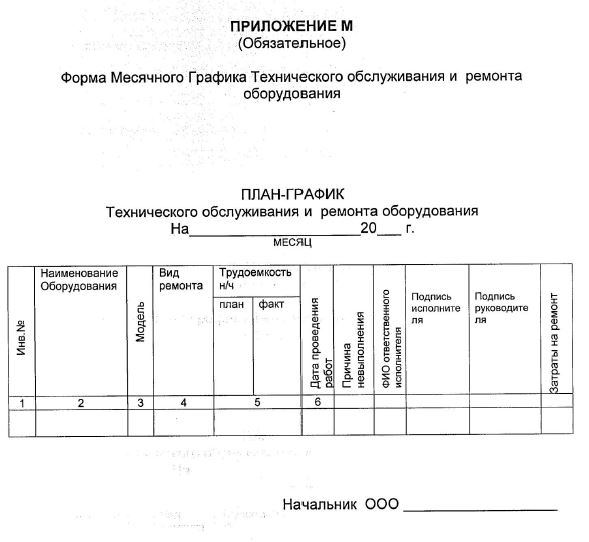

Плановый ремонт оборудования осуществляется в соответствии с План-графиком ТоиР на текущий год (приложение Д) Графики составляются руководителями ГОО и ООО в конце текущего года на следующий год, согласовываются с ПДО и утверждаются Директором по производству в срок до 25 декабря года, предшествующего планируемому.

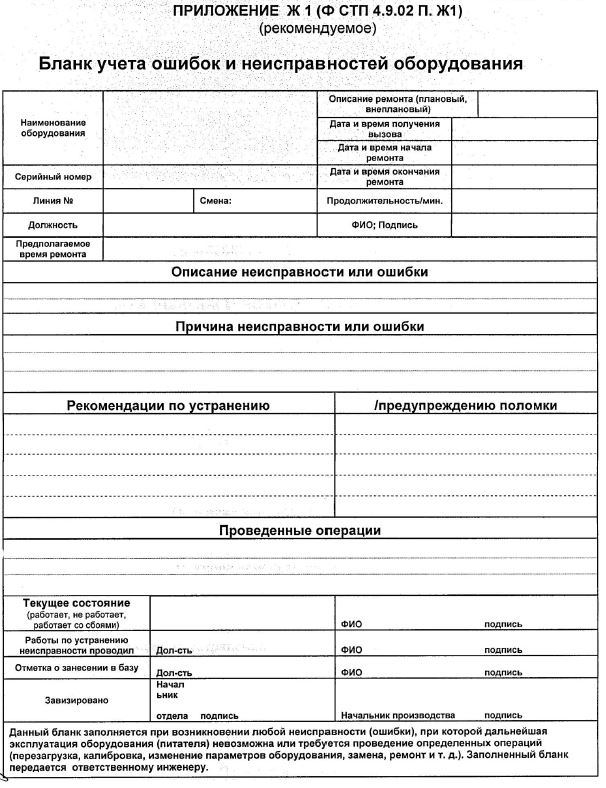

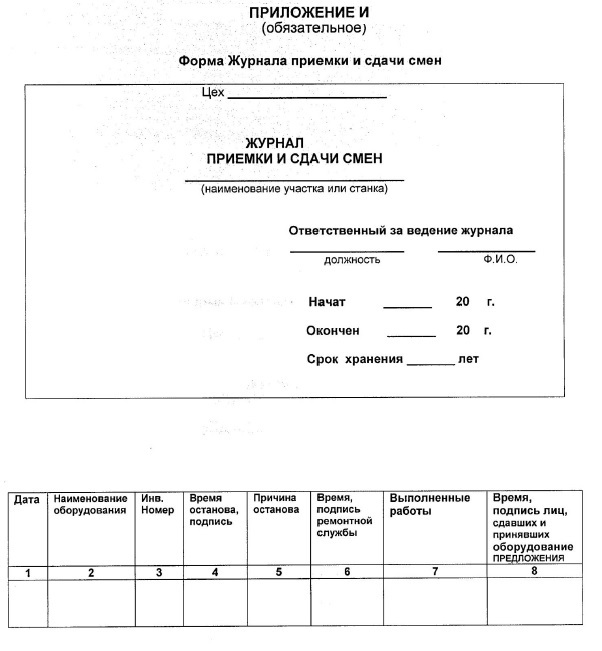

При составлении графиков необходимо учитывать случаи поломок оборудования, которые фиксируются в Журнале внеплановых ремонтов оборудования (Приложение Ж1) и журнале приемки и сдачи смен (Приложение И), а также в электронном файле.

Необходимо проводить анализ поломки, выявить коренную причину, включая профилактику или принудительную замену вышедшей из строя детали в график ТОиР.

7.2 Перед началом работы персонал, эксплуатирующий оборудование, обязан проверить его исправность, выполнить работы по ежедневному обслуживанию оборудования (Приложение К). При выявлении несоответствий в работе оборудования, а также истечении сроков предусмотренных профилактических и ремонтных работ, обслуживающий персонал докладывает мастеру, данные факты регистрируются в журнале приемки и сдачи смен.

Контроль над ведением журнала приемки и сдачи смен, возлагается на сменного мастера.

Перед сдачей оборудования сменщику (при необходимости), а также в ремонт, или ‚на переналадку, обслуживающий персонал:

- производит очистку его от остатков стружки, металлической пыли и грязи, пластифицированного материала в процессе выгонки;

- снятие оснастки, удаление масла или смазочно-охлаждающих жидкостей, технологического сырья и материалов;

- организует перемещение из рабочей зоны изделия (годные, негодные) в специально отведенное в цехе место и сдает оборудование представителю ГОО для проведения работ.

После проведения работ по ТО и ремонту специалистами ГОО оборудование и рабочая зона должны передаваться представителям цеха по чистоте.

7.3 Внеплановые ремонты оборудования с анализом поломок фиксируются в Журнале внеплановых ремонтов оборудования (приложение Ж1). Для визуализации состояния оборудования в производстве имеются информационные стенды ежесменного обслуживания (ЕТО), заполнение которых регламентировано приложением П.1.

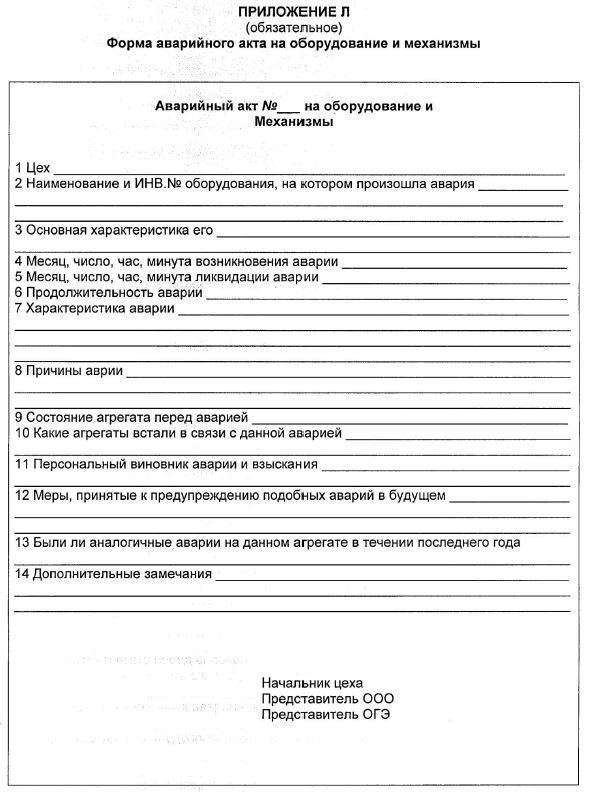

7.4 В случае аварии оборудования по вине цехового персонала инженером ГОО составляется Аварийный Акт (приложение Л). В зависимости от тяжести последствий аварии ремонт может производиться по методике текущего ремонта.

7.5 Отклонения от графика ТОиР, в виде исключения, допускаются только по письменному распоряжению Директора по производству.

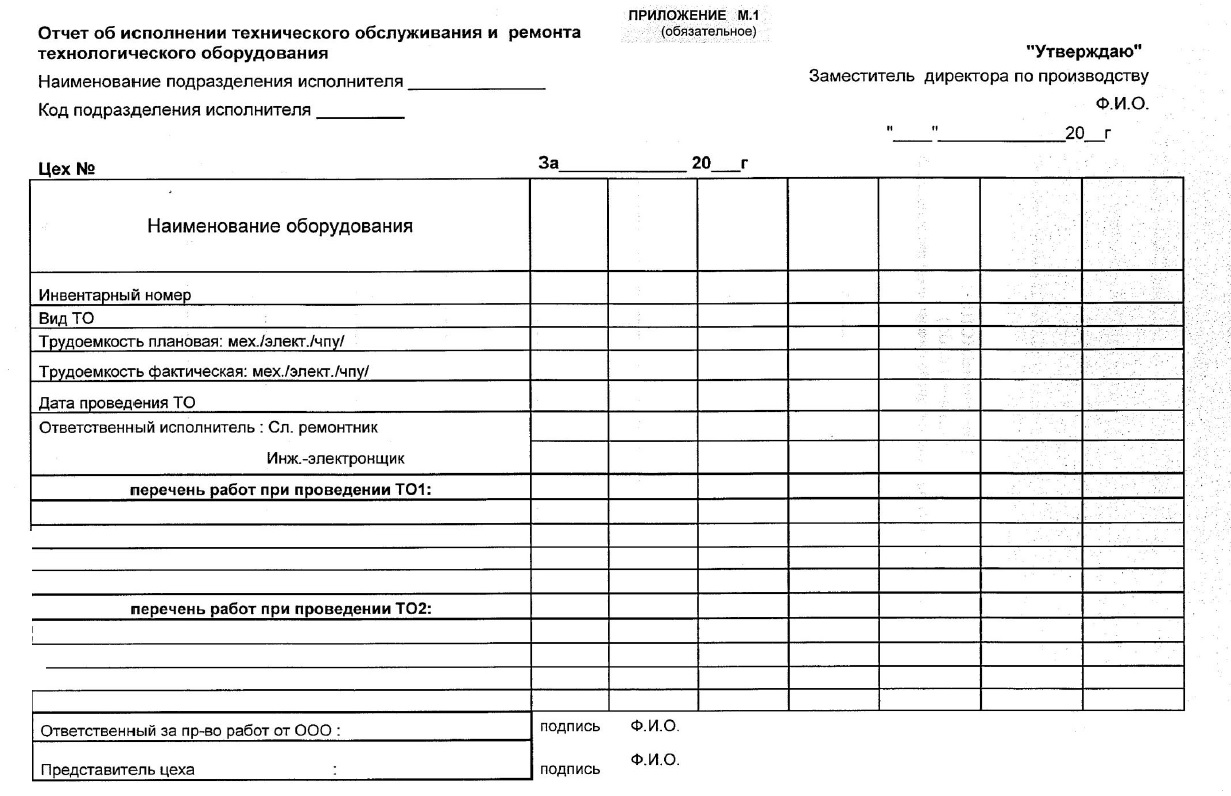

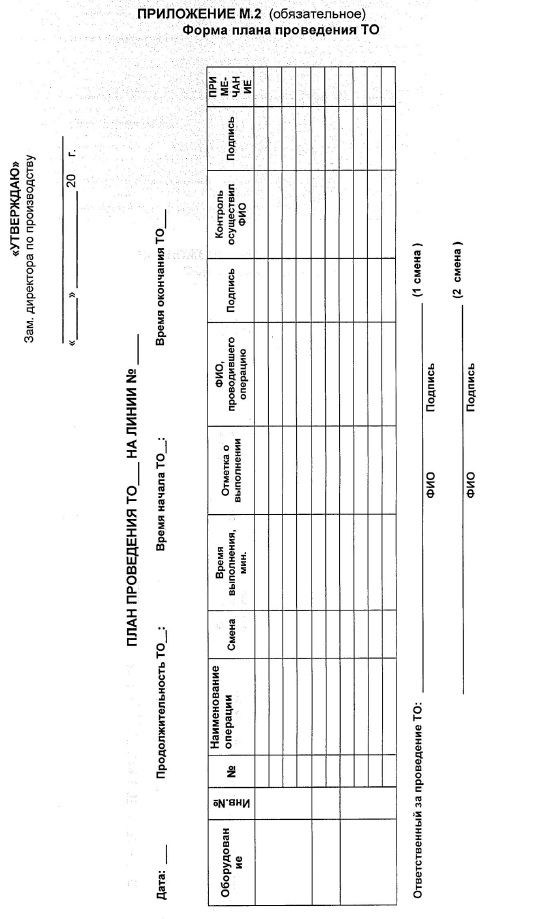

7.6 Месячные графики ТОиР составляются ГОО до 25 числа месяца, предшествующего планируемому периоду. В форме графиков отражен обязательный состав работ по ТО (приложение М, М1, M2).

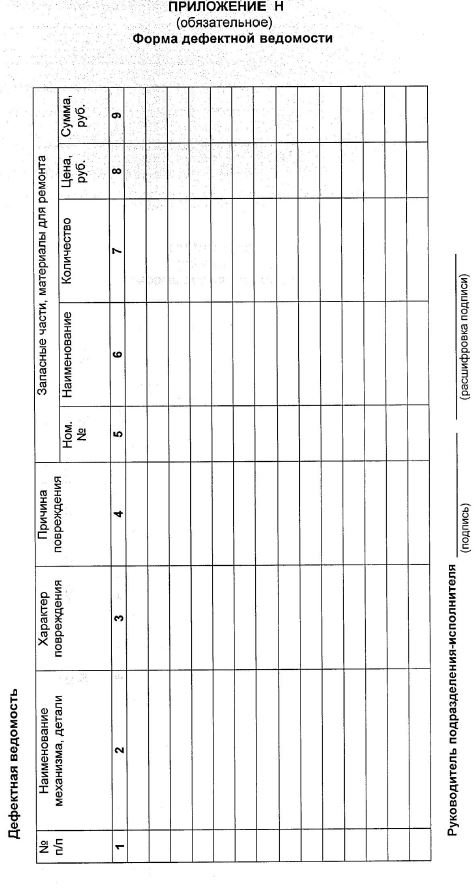

7.7 При проведении текущего ремонта составляются дефектные ведомости (приложение Н), на основании которых определяются выявленные дефекты и неисправности, способы их устранения, а также уточняется потребность в материалах, запасных частях и ПКИ)

Эта информация заносится в электронный паспорт (приложение О)- данной единицы оборудования.

Заполнение вышеуказанных документов производится на основании рекомендаций, изложенных в Приложении П.

Независимо от того, кто осуществляет ремонт или переналадку оборудования (ремонт может осуществляться приглашенными специалистами из специализированных организаций) начальники цехов, руководители ГОО должны организовать проверку качества работы оборудования после ремонта/наладки путем пробного запуска (выпуска пробных образцов), результаты проверки фиксируются в чек-листе (ПИО).

При положительных результатах приемки оборудования после ТО или текущего ремонта, начальник цеха подписывает Отчет об исполнении ТОиР оборудования в соответствующей графе (приложение М, М1, М2).

Акт о приемки оборудования из ТР (приложения С) оформляется после 72 часов работы его под нагрузкой.

7.8 На оборудование, входящее в график-‚ТОиР, на видном месте крепится бирка (приложение Т) содержащая информацию: Инвентарный номер, ответственное лицо за проведение ТОиР, срок очередного обслуживания. (Срок определяется временным интервалом между текущими ремонтами в соответствии с графиком ТОиР).

8 Планирование и закупка запасных частей

8.1 Учет запасных частей оборудования для проведения ТОиР и снижения простоев в межремонтный период, осуществляется руководителями ГОО и ООО B электронной форме (приложение У).

8.2 Необходимый перечень покупных запасных частей определяется исходя из загруженности и количества единиц оборудования, из анализа частоты поломок оборудования и сроков поставки запасных частей.

8.3 Для обеспечения наличия необходимых запасных частей в, соответствии с графиком ТОиР Заместитель директора по производству, а также руководители ГОО и ООО в конце текущего года составляют План закупок запасных частей на следующий гjд (приложение Ф).

На основании утвержденного плана закупок запасных частей руководители ГОО и ООО направляют заявки на приобретение запасных частей и расходных материалов в дирекцию по закупкам и логистике.

8.4 Изготовление запасных частей для оборудования силами РИУ производится на основании заявок руководителей ГОО и ООО, согласованных с Заместителем директора по производству.

9 Обеспечение точности и стабильной работы оборудования

В целях обеспечения точности изготовления продукции в периоды между ТОиР, перед началом работ, наладчик проводит работы по наладке оборудования, с обязательным контролем качества «первой детали» со стороны наладчика. При положительных результатах наладчик передает данное оборудование оператору, для дальнейшей эксплуатации.

Контроль над своевременностью и качеством наладки осуществляется мастером цеха, технологом цеха и контролером ОТК.

10 Вывод оборудования из эксплуатации

В случае не востребованности оборудования, оно подлежит демонтажу (своими силами или силами приглашенных специалистов) и передаче сторонней организации или консервации в соответствии с условиями хранения.

Процесс организует Заместитель директора по производству, либо Главный инженер.

После демонтажа технологического ‚ оборудования, главный технолог должен обеспечить актуализацию планировок цехов.

11 План действий на случай непредвиденных обстоятельств

Ежегодно, до 15 февраля текущего года разрабатывается План действий на случай непредвиденных обстоятельств. В данном плане рассматриваются обстоятельства, возникновение которых может привести к невыполнению требований потребителя, а также предусматриваются действия направленные на устранение (уменьшение) рисков, связанных с данными обстоятельствами.

План утверждается директором по направлению, передается в БТД для размещения в сетевой папке.

Ежегодно, проводится актуализация плана, при необходимости он дорабатывается и передается в БТД.

ПРИЛОЖЕНИЕ А

Перечень работ, выполняемых при проведении технического обслуживания ТО1

Читать статью Промышленная коптильня: профессиональная для малого бизнеса, производственное устройство холодного и горячего копчения в ресторане

1 Работы, проводимые слесарем:

- Работы, выполняемые при ежедневном обслуживании оборудования;

- Пополнение или замена масла в картерах (производиться по графикам смазки оборудованиях

- Замена или очистка фильтров смазочных систем;

- Устранение утечки масла;

- Пополнение масла в гидросистемах и проверка поступления масла к местам смазки;

- Промывка или замена фильтров;

- Устранение люфтов в соединениях;

- Проверка регулировки клиньев, планок и, при необходимости выборка зазоров;

- Проверка плавности хода рабочих органов оборудования, и при необходимости, обеспечение плавности хода;

- Устранение дефектов, выявленных в процессе эксплуатации оборудования (отмеченных в журнале эксплуатации оборудования подтяжка ослабленных винтов неподвижных соединений в оборудовании;

- Выявление изношенных деталей, требующих замены при ближайшем ремонте;

- Проверка и очистка системы охлаждения;

- Проверка исправности действия ограничителей, упоров, переключателей;

- Проверка натяжения ремней, пружин;

- Вскрытие крышек для проверки состояния деталей по внешнему осмотру.

2 Работы проводимые электриком:

- Проверка чистоты и очистка (от пыли, грязи, масла, посторонних предметов и стружки) пульта программного управления, шкафа эл.оборудования‚ пульта ручного управления, электроприводов;

- Чистка коллектора эл.двигателя постоянного тока от пыли;

- Чистка контактов контактно-релейной аппаратуры;

- Проверка надежности стыковки всех соединительных разъемов контактных зажимов.

3 Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проверка и при необходимости наладка схемы управления электроприводами.

ПРИЛОЖЕНИЕ Б

Перечень работ, выполняемых при проведении технического обслуживания ТО2

- Работы проводимые слесарем:

- Работы выполняемые при ТО1;

- Выборка люфтов в винтовых парах;

- Регулировка плавности движения подвижных частей станка;

- Регулировка подшипников шпинделя;

- Регулировка фрикционных и эл.магнитных муфт;

- Зачистка забоин, царапин, задиров на направляющих;

- Подтяжка и замена крепежа;

- Чистка, натяжение или замена цепей, ремней, лент;

- Промывка картеров и замена масла в них;

- Ревизия и промывка или замена фетровых уплотнений;

- Работы проводимые электриком:

- Проверка состояния рабочей поверхности коллектора, износа щеток, регулирование щеточного механизма двигателя постоянного тока;

- Проверка креплений Электрических машин и пуско-регулирующей аппаратуры

- Проверка заземления элементов приводов, шкафа электрооборудования и пульта программного управления;

З. Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проведение специальных проверок и измерений на пульте программного управления, тиристорных преобразователей в электроприводах, указанных в инструкциях по эксплуатации станков с программным управлением заводов изготовителей;

- Проверка напряжений на входе функциональных групп схемы;

- Проверка по тест- программе технологической работы станка (при потере работоспособности станка выявляются и устраняются причины потери);

- Замена резисторов, конденсаторов, диодов, транзисторов, тумблеров, микровыключателей и других элементов системы управления станка по результатам проверок и измерений;

ПРИЛОЖЕНИЕ В

Перечень работ, выполняемых при проведении текущего ремонта ТР

1 Работы проводимые слесарем — ремонтником:

- Работы выполняемые при ТО2;

- Частичная разборка станка в целях выявления и замены износившихся деталей, регулировки подшипников, муфт и т.д.;

- Промывка масляных емкостей;

- Замена уплотняющих прокладок, колец, манжет, сальников;

- Замена износившихся крепежных деталей;

- Зачистка посадочных поверхностей под инструмент и приспособления;

- Пригонка и подтягивание регулировочных клиньев и планок;

- Проверка рычагов переключения скоростей и подач на точность зацепления зубчатых колес и муфт;

- Очистка и, при необходимости, ремонт емкости для охлаждающей жидкости;

- Ремонт заградительного устройства кожуха, конвейера и сборника стружки;

- Проверка и (при необходимости) ремонт или замена ограничителей, переключателей, упоров и т.д.;

- Ревизия и, при необходимости, ремонт системы смазки, фильтров, коллекторов;

- Испытание и проверка станка на работоспособность и точность работы по тест программе;

- Замена масла в гидросистеме станка, очистка и замена фильтров;

- Проверка и (при необходимости) замена следящей системы гидропривода;

- Проверка и (при необходимости) регулировка переключения золотников;

- срабатывания клапанов и дросселей;

- Проверка и (при необходимости) замена гидронасосов и гидромоторов.

2 Работы проводимые электромонтером:

- Изменение сопротивление изоляции электрических машин, обмоток электромагнитных муфт, трансформаторов, катушек контакторов, магнитных пускателей, автоматов пускателей и автоматов присоединения цепей управления и защиты электропроводов, тиристорных преобразователей, пульта программного управления, защиты и возбуждения машин постоянного тока, присоединенных к главной силовой цепи;

- Измерение сопротивления заземления станков, шкафа электрооборудования, пульта управления, отдельно отремонтированных насосных станций, электрических машин и т.д.;

- Смазка подшипников всех электрических машин;

- Замена щеток у двигателей постоянного тока;

- Проверка соединения обмоток всех электрических машин;

- Проверка механической и электрической настройки пускорегулирующей аппаратуры и, при необходимости, регулировка.

З. Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проверка и регулировки блокировочных связей в схеме электроприводов и устранение дефектов;

- Проверка осциллографом тока якоря электродвигателя постоянного тока тиристорного привода и (при необходимости) проведения настройки;

- Наладка и регулировка отдельных функциональных групп или устройств тиристорных преобразователей и пульта управления;

- Проверка электрических машин, трансформаторов, электромагнитных муфт, магнитных пускателей, автоматов, реле, блоков, конечных выключателей, плат и других элементов и устройств системы управления и (при необходимости) снятия их проведения ремонта с заменой на новые или отремонтированные.

ПРИЛОЖЕНИЕ Г

Перечень работ, выполняемых при проведении ремонта капитального характера РК

1 Работы проводимые слесарем;

- Полная разборка оборудования и всех его сборочных единиц;

- Замена или восстановление всех износившихся деталей;

- Замена гидравлического привода новым или капитально отремонтированным;

- Шлифование или шабрение всех направляющих поверхностей станины и базовых поверхностей, кареток, колонн, стоек, траверс и т.п.;

- Восстановление выкрашенных поверхностей пазов оборудования и т.п.;

- Сборка оборудования и проверка правильности взаимодействия всех узлов;

- очистка, шпаклевка и окраска оборудования;

- Проверка и испытание оборудования по стандартам и техническим условиям на точность и жесткость по всем параметрам, как для нового оборудования;

2 Работы проводимые электриком:

- Испытание напряжением (1000В, частота 50 Гц) изоляции соединительных проводов силовой цепи и замена поврежденных;

- Замена проводов с поврежденной изоляцией в цепях управления;

- Наладка и регулировка всех функциональных групп или устройств тиристорных преобразователей и пульта программного управления, пульта ручного управления;

3 Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Комплексная наладка-системы управления и механизмов оборудования, увязка работы всех элементов и устройств системы управления и механизмов оборудования, регулировка и настройка системы управления вхолостую и под нагрузкой, снятие основных характеристик работы оборудования.

Критерии проведения ремонта капитального характера РК

1 Техническое состояние оборудования (на основании дефектной ведомости)

- Износ направляющих (необходимость шлифовки, шабровки);

- Износ трущихся поверхностей базовых деталей основных узлов (необходимость восстановления и замены деталей);

- Необходимость замены подшипников шпинделя и в основных узлах оборудования;

- Необходимость замены эл. аппаратуры ‚ эл. приводов , гидроприводов и гидроцилиндров;

2 Участие в технологическом цикле завода:

- Невозможность замены данного оборудования в технологическом цикле на оборудование той же марки или дублирующее.

3 Экономическая целесообразность:

- Соизмеримость ‚ затрат. на поддержание оборудования в работоспособном состоянии с затратами на проведение ремонта капитального характера.

Приложение К

Перечень, работ, выполняемых при проведении ежедневного обслуживания

1 Работы проводимые слесарем:

- Визуальная проверка отсутствия вибраций отдельных узлов станка;

- Проверка нагрева подшипников шпинделя;

- Проверка уровня шума механизмов станка;

- Проверка давления в пневмо- и гидросистеме по показаниям манометров;

- Проверка работы смазочной системы по маслоуказателям;

- Проверка плавности перемещения узлов и отсутствия рывков при их реверсировании;

- Проверка отсутствия утечек масла;

- Проверка наличия и исправности защитных устройств, предохранительных щитков и кожуха;

- Проверка надежности устройств зажима заготовки.

2 Работы проводимые электриком:

- Проверка температуры подшипников и обмоток эл. двигателей;

- Визуальная проверка состояния изоляции выводов и эл. проводки;

- Проверка исправности пусковой аппаратуры и заземления.

3 Работы проводимые инженером — электронщиком устройств ЧПУ:

- Проверка исправности индикации и сигнализации устройств с ЧПУ и выполнения без перебоев рабочей программы.

ПРИЛОЖЕНИЕ П

Методика заполнения электронной версии стенда ЕТО и учета простоев оборудования в цехах

Графа времени останова оборудования заполняется работниками цеха с параллельным внесением информации в Журнал передачи смен.

(Ответственные: бригадиры, мастера ц.);

Графа времени запуска оборудования заполняется работниками ремонтных служб ООО с параллельным внесением информации в Журнал передачи смен.

(Ответственные: ремонтная служба 000).

В случаях простоя оборудования в течение нескольких суток:

а) во все последующие дни простоя в графе останова оборудования работником цеха ставиться время начала первой смены при 2х сменной работе оборудования (00:00 ч при 3x сменой работе оборудования);

6) после указания времени запуска оборудования работник ООО обязан заполнить пустые графы запуска оборудования во все предыдущие дни простоя исходя из сменности работы оборудования (22:00 при 2-х сменной работе оборудования и 24:00 при 3-х сменной работе оборудования).

ПРИЛОЖЕНИЕ П.1

Правила ведения информационного стенда ежесменного технического обслуживания (ЕТО)

1 Перед началом работы, рабочий проводит осмотр оборудования в соответствии с инструкцией по ЕТО и сообщает обо всех выявленных несоответствиях бригадиру.

Читать статью Производители трубопроводов – список производств в России

2 Во время работы рабочий при обнаружении неисправности должен сообщить бригадиру о возникновении аварийного простоя оборудования.

3 Бригадир, на основании полученной информации, размещает жетоны на стенде ЕТО:

- Жетон №1 (красного цвета) — обозначает аварийный останов оборудования.

- Жетон №2 (синего цвета) -обозначает выявленные отклонения от инструкции ЕТО.

- Жетон №3 (желтого цвета) — обозначает, что плановый ремонт оборудования просрочен.

- Жетон №4 (зеленого цвета) — обозначает, что по плану ТОиР предусмотрено проведение планового ремонта оборудования.

1 На основании информации размещенной на стенде ЕТО производственный мастер или бригадир совместно со специалистом службы главного инженера согласовывают сроки устранения неисправностей оборудования.

2 После устранения неисправности приемка оборудования из ремонта проводиться согласно инструкции по ЕТО. При отсутствии замечаний бригадир снимает соответствующие жетоны со стенда ЕТО.

ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ

49. ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ — эксплуатация АС, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ввода АС в эксплуатацию.

4.4 промышленная эксплуатация: Режим эксплуатации, при котором систему измерений используют по назначению — результаты измерений системы применяют для расчетных операций между сдающей и принимающей сторонами или для оперативного учета в пределах одной компании.

Смотри также родственные термины:

21. Промышленная эксплуатация установки по переработке ОЯТ — эксплуатация установки по переработке ОЯТ, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ее ввода в эксплуатацию.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Полезное

Смотреть что такое «ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ» в других словарях:

Промышленная эксплуатация — Commercial operation эксплуатация атомной станции, безопасность и соответствие проекту которой подтверждены испытаниями на этапе ввода в эксплуатацию. Термины атомной энергетики. Концерн Росэнергоатом, 2010 … Термины атомной энергетики

промышленная эксплуатация — — [Е.С.Алексеев, А.А.Мячев. Англо русский толковый словарь по системотехнике ЭВМ. Москва 1993] Тематики информационные технологии в целом EN operation and maintenance phase … Справочник технического переводчика

Промышленная эксплуатация установки по переработке отработавшего ядерного топлива — Промышленная эксплуатация установки по переработке ОЯТ эксплуатация установки по переработке ОЯТ, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ее ввода в… … Официальная терминология

Промышленная эксплуатация установки по переработке ОЯТ — 21. Промышленная эксплуатация установки по переработке ОЯТ эксплуатация установки по переработке ОЯТ, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ее ввода в… … Словарь-справочник терминов нормативно-технической документации

ОПЫТНО-ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ — 35. ОПЫТНО ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ этап ввода АС в эксплуатацию от энергетического пуска до приемки АС в промышленную эксплуатацию. Источник: ПНАЭ Г 01 011 97: Общие положения обеспечения безопасности атомных станций 4.3 опытно промышленная… … Словарь-справочник терминов нормативно-технической документации

опытно-промышленная эксплуатация — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN pilot operation … Справочник технического переводчика

эксплуатация — 3.2 эксплуатация: Стадия жизненного цикла изделия (горки), на которой реализуется, поддерживается и восстанавливается его качество (работоспособное состояние). Источник: ГОСТ Р 52604 2006: Аквапарки. Водные горки высотой 2 м и выше. Безопасность… … Словарь-справочник терминов нормативно-технической документации

Эксплуатация объекта ЯТЦ — 55. Эксплуатация объекта ЯТЦ деятельность, направленная на достижение безопасным образом цели, для которой был создан объект ЯТЦ. Источник: НП 016 2000: Общие положения обеспечения безопасности объектов ядерного топливного цикла (ОПБ ОЯТЦ) … Словарь-справочник терминов нормативно-технической документации

Эксплуатация объекта ЯТЦ промышленная — 58. Эксплуатация объекта ЯТЦ промышленная эксплуатация объекта ЯТЦ в соответствии с проектными пределами и условиями, определенными проектом и подтвержденными испытаниями на этапах ввода объекта ЯТЦ в эксплуатацию. Источник: НП 016 2000: Общие… … Словарь-справочник терминов нормативно-технической документации

Промышленная революция — У этого термина существуют и другие значения, см. Промышленная революция (значения). История технологий По периодам и регионам: Неолитическая революция Древние технологии Египта Наука и технологии древней Индии Наука и технологии древнего Китая… … Википедия

Основные понятия и особенности технической эксплуатации оборудования

Под эксплуатацией, согласно ГОСТ 17526-72, понимается совокупность использования изделий по назначению, технического обслуживания, хранения и транспортирования. Кроме того, в технической литературе и в официальных эксплуатационно-ремонтных документах применяются термины “Техническая эксплуатация” и “Производственная эксплуатация” машин и оборудования. При этом подразумевается, что первое определение (техническая эксплуатация ) охватывает комплекс мероприятий по техническому обслуживанию, техническому надзору и ремонту, направленных на обеспечение работоспособности оборудования в течение всего срока его службы. Однако, включение в это определение ремонта, по-видимому, не оправдано, так как в процессе ремонта оборудование не используется по своему прямому назначению, то есть не эксплуатируется. Второе определение (производственная эксплуатация) охватывает все, что связано с организацией производственно-технологического использования оборудования и повышением его производительности.

В дальнейшем будем рассматривать техническую эксплуатацию оборудования, так как производственная рассматривается в других, специальных курсах учебных программ.

В данном курсе под термином “техническая эксплуатация“ подразумевается комплекс вопросов, включающих: общие вопросы организации и подготовки эксплуатации оборудования; технический надзор и обеспечение безопасности при работе оборудования; организацию, планирование и содержание технического обслуживания и планирование его ремонта.

Под термином техническое обслуживание подразумевается комплекс работ для поддержания исправности только работоспособности оборудования при подготовке его к использованию по назначению, при хранении и транспортировании.

Эксплуатационные свойства оборудования характеризуются эксплуатационной технологичностью, под которой понимают такое свойство конструкции оборудования , которое определяет приспособленность его к работам, выполняемым при подготовке к использованию в процессе непосредственного применения и по окончании использования. Эксплуатационная технологичность изделий оценивается рядом количественных показателей, например: периодичностью технического обслуживания; трудоемкостью (удельной) технического обслуживания, ремонта; коэффициентами приспособленности конструкции изделия к техническому обслуживанию, ремонту, равных отношению трудоемкости основных работ к сумме основных и дополнительных (сопутствующих основным) работ, операций по ТО или ремонтам; коэффициентом применяемости инструмента и др.

Под наработкой изделия понимают продолжительность или объем его работы, выраженные в часах, тоннах перевезенного груза, километрах и др.

Технический ресурс — наработка изделия до предельного состояния от начала эксплуатации или ее возобновления после ремонта определенного вида.

Срок службы — календарная продолжительность эксплуатации изделия до момента возникновения предельного состояния, оговоренного в технической документации, или до списания.

Списание производят с оформлением актов по установленной форме специально созданные комиссии. При списании оборудования, подконтрольного государственным инспекциям, к работе комиссий привлекают представителей этих инспекций. Годные детали, сборочные единицы и агрегаты разобранного после списания оборудования приходуют и используют по назначению.

Оборудование после монтажа не сразу вводится в эксплуатацию, особенно в строящихся цехах, а через определенное время, связанное с организацией производства. В течение этого времени должна быть обеспечена его сохранность. Для этого выполняют ряд мероприятий. При хранении оборудования в течение трех и более месяцев оно должно быть подвергнуто консервации и очередному техническому обслуживанию с целью сохранения его в полной исправности и работоспособности. Надлежащим образом должно быть обеспечено хранение оборудования с длительными перерывами в работе (сезонное, энергетическое оборудование и т.п.) При этом, например, неокрашенные и хромированные поверхности покрывают защитным лаком; резиновые и кожанные изделия снимают и хранят при температуре +15 0 С. Также снимают и хранят в закрытых помещениях электрооборудование, аккумуляторы, приборы и др.

Ввод в эксплуатацию оборудования после его длительного хранения производят в определенной последовательности. При этом: производят наружную расконсервацию; проверяют техническое состояние внешним осмотром; устраняют выявленные неисправности; проверяют работоспособность опробованием вхолостую и под нагрузкой на рабочих режимах.

Если в течение гарантийного срока нормальной технической эксплуатации оборудования обнаруживаются его заводские дефекты, то в этом случае заводу-изготовителю предъявляются рекламации, обоснованность которых подтверждается актом, составленным и подписанным специально созданной для этого комиссией, в состав которой при необходимости включаются представители завода-изготовителя.

Морально устаревшее, а также изношенное и непригодное к дальнейшей эксплуатации оборудование после отработки им установленных сроков службы и при условии, что восстановление или модернизация его невозможны или экономически нецелесообразны, подлежит списанию.

Похожие записи:

- Промышленное оборудование: виды и классификация

- Оборудование для промышленной окраски

- Монтаж, техническое обслуживание и ремонт промышленного оборудования (15.02.12) среднее профессиональное образование

- Технолог — где учиться, зарплата, преимущества профессии – “Навигатор Образования”

ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ

Опытно—промышленная эксплуатация представляет собой тестирование в полной функциональности и полной нагрузке для определенного количества пользователей. Ее основной целью является апробирование работы пользователей в системе в реальных производственных условиях.

Чем отличается опытная эксплуатация от Промышленной?

Отличительный критерий понятия «опытная эксплуатация» — результаты работы системы на этом этапе не должны использоваться в реальной деятельности предприятия. Опытно—промышленная эксплуатация отличается тем, что получаемые результаты уже не вызывают сомнений и используются для принятия бизнес-решений.

Что такое промышленная эксплуатация?

ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ — эксплуатация АС, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ввода АС в эксплуатацию.

Что такое Опэ?

Что происходит на этапе внедрения?

На этапе внедрения выполняются следующие основные операции: выполнение планов развертывания завершение разработки справочных материалов тестирование окончательного продукта в среде разработки

Какие существуют этапы внедрения информационной системы?

- Формирование требований к АС.

- Разработка концепции АС.

- Техническое задание.

- Эскизный проект.

- Технический проект.

- Рабочая документация.

- Ввод в действие.

- Сопровождение АС.

Какие этапы включает в себя стадия ввод в действие?

Стадия «Ввод в действие» Этапы: 7.

Что такое внедрение информационной системы?

Внедрение информационных систем . Внедрение информационной системы, как правило, значительно облегчает управление деятельностью предприятия, оптимизирует внутренние и внешние потоки информации, ликвидирует узкие места в управлении.

Что такое опытная эксплуатация?

Опытная эксплуатация – это эксплуатация определённого количества изделий по установленной программе. Цель опытной эксплуатации – совершенствование процесса эксплуатации с учётом реальных условий использования, контроля в этих условиях характеристик изделия и накопления опыта применения.

Сколько длится опытная эксплуатация?

Опытная эксплуатация. Устанавливается продолжительностью не менее двух месяцев, и проводится в соответствии с Программой, в которой указываются: Условия и порядок функционирования частей Системы и Системы в целом. Порядок устранения недостатков, выявленных в процессе Опытной эксплуатации.

Что такое предварительные испытания?

Предварительные испытания — Контрольные испытания опытных образцов и (или) опытных партий продукции с целью определения возможности их предъявления на приемочные испытания. . Испытания этой разновидности проводят для вновь разрабатываемой продукции.

Какой может быть продолжительность опытной эксплуатации автоматизированной системы управления перед вводом ее в промышленную эксплуатацию?

Вводу АСУ в промышленную эксплуатацию может предшествовать опытная ее эксплуатация прололжительностью не более 6 мес.

Что такое комплексные испытания?

Функциональные испытания (комплексные испытания) — это проверка после окончания строительно-монтажных работ функционирования технологических систем (электроснабжения, гидрозолоудаления, химводоочистки, топливно-транспортное хозяйство, маслохозяйство и др.), систем управления и контроля.

ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ

49. ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ — эксплуатация АС, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ввода АС в эксплуатацию.

4.4 промышленная эксплуатация: Режим эксплуатации, при котором систему измерений используют по назначению — результаты измерений системы применяют для расчетных операций между сдающей и принимающей сторонами или для оперативного учета в пределах одной компании.

Смотри также родственные термины:

21. Промышленная эксплуатация установки по переработке ОЯТ — эксплуатация установки по переработке ОЯТ, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ее ввода в эксплуатацию.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Полезное

Смотреть что такое «ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ» в других словарях:

Промышленная эксплуатация — Commercial operation эксплуатация атомной станции, безопасность и соответствие проекту которой подтверждены испытаниями на этапе ввода в эксплуатацию. Термины атомной энергетики. Концерн Росэнергоатом, 2010 … Термины атомной энергетики

промышленная эксплуатация — — [Е.С.Алексеев, А.А.Мячев. Англо русский толковый словарь по системотехнике ЭВМ. Москва 1993] Тематики информационные технологии в целом EN operation and maintenance phase … Справочник технического переводчика

Промышленная эксплуатация установки по переработке отработавшего ядерного топлива — Промышленная эксплуатация установки по переработке ОЯТ эксплуатация установки по переработке ОЯТ, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ее ввода в… … Официальная терминология

Промышленная эксплуатация установки по переработке ОЯТ — 21. Промышленная эксплуатация установки по переработке ОЯТ эксплуатация установки по переработке ОЯТ, принятой в эксплуатацию в установленном порядке, соответствие проекту и безопасность которой подтверждены испытаниями на этапах ее ввода в… … Словарь-справочник терминов нормативно-технической документации

ОПЫТНО-ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ — 35. ОПЫТНО ПРОМЫШЛЕННАЯ ЭКСПЛУАТАЦИЯ этап ввода АС в эксплуатацию от энергетического пуска до приемки АС в промышленную эксплуатацию. Источник: ПНАЭ Г 01 011 97: Общие положения обеспечения безопасности атомных станций 4.3 опытно промышленная… … Словарь-справочник терминов нормативно-технической документации

Читайте также Промышленные насосы: разновидности, принцип работы, преимущества и недостатки

опытно-промышленная эксплуатация — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN pilot operation … Справочник технического переводчика

эксплуатация — 3.2 эксплуатация: Стадия жизненного цикла изделия (горки), на которой реализуется, поддерживается и восстанавливается его качество (работоспособное состояние). Источник: ГОСТ Р 52604 2006: Аквапарки. Водные горки высотой 2 м и выше. Безопасность… … Словарь-справочник терминов нормативно-технической документации

Эксплуатация объекта ЯТЦ — 55. Эксплуатация объекта ЯТЦ деятельность, направленная на достижение безопасным образом цели, для которой был создан объект ЯТЦ. Источник: НП 016 2000: Общие положения обеспечения безопасности объектов ядерного топливного цикла (ОПБ ОЯТЦ) … Словарь-справочник терминов нормативно-технической документации

Эксплуатация объекта ЯТЦ промышленная — 58. Эксплуатация объекта ЯТЦ промышленная эксплуатация объекта ЯТЦ в соответствии с проектными пределами и условиями, определенными проектом и подтвержденными испытаниями на этапах ввода объекта ЯТЦ в эксплуатацию. Источник: НП 016 2000: Общие… … Словарь-справочник терминов нормативно-технической документации

Промышленная революция — У этого термина существуют и другие значения, см. Промышленная революция (значения). История технологий По периодам и регионам: Неолитическая революция Древние технологии Египта Наука и технологии древней Индии Наука и технологии древнего Китая… … Википедия

Техническая эксплуатация и ремонт технологического оборудования

В пособии рассмотрены организационные принципы производственной эксплуатации общепромышленного оборудования. Даны особенности построения системы технической эксплуатации и ремонта оборудования предприятий автомобильного транспорта.

Оглавление

- Введение

- 1 Система планово – предупредительного ремонта технологического оборудования

- 2 Организация технического обслуживания и ремонта в передовых зарубежных странах

- 3 Реализация концепции системы ППР в отечественной практике. Отдел главного механика

- 4 Производственная эксплуатация оборудования

- 5 Руководство по эксплуатации оборудования

Приведённый ознакомительный фрагмент книги Техническая эксплуатация и ремонт технологического оборудования предоставлен нашим книжным партнёром — компанией ЛитРес.

4 Производственная эксплуатация оборудования

Под производственной эксплуатацией понимают стадию жизненного цикла оборудования, заключающуюся в его использовании по назначению. В стадию жизненного цикла оборудования входят следующие этапы: прием; монтаж; ввод в эксплуатацию; организация эксплуатации; служба в течение определенного срока; амортизация; хранение; выбытие оборудования.

4.1 Прием оборудования

Прием оборудования, поступившего от заводов-изготовителей на предприятие, производится комиссиями. Для основного оборудования председателем комиссии является главный инженер — заместитель руководителя предприятия, членами — главный механик, главный бухгалтер (бухгалтер) и руководитель подразделения по принадлежности оборудования, а также представители Ростехнадзора — для приема оборудования опасных производств. Остальное (неосновное) оборудование принимается комиссией, члены которой хорошо знакомы с устройством и эксплуатацией принимаемого оборудования.

Комиссии несут ответственность за строгое и точное соблюдение правил приемки оборудования, в том числе:

— внешний осмотр упаковки;

— состояния консервации открытых рабочих поверхностей;

— внешней отделки и защиты от повреждений отдельных выступающих частей и деталей оборудования;

— проверку фактической комплектности оборудования, запчастей, инструментов и технической документации с приложенными к прибывшему оборудованию спецификациями и упаковочными листами — наличия технической документации, которую заводы-изготовители обязаны присылать вместе с поставляемым оборудованием согласно разделу «Комплектация» технических условий на поставку и в соответствии с ГОСТ 2.601-2006;

— обнаружение явных дефектов в оборудовании, видимых без его разборки.

При приемке оборудования должна быть обеспечена правильная его разгрузка с железнодорожных платформ и вагонов, грузовых автомобилей или иных видов транспортных средств. Транспортировка оборудования, упакованного в специальную тару, должна производиться в соответствии с предупредительными и манипуляционными знаками. (Приложение А) Персонал, осуществляющий разгрузку прибывшего оборудования, должен быть подготовлен к работе по сохранению оборудования в целости и предотвращения поломок или повреждений, которые могут отрицательно повлиять на работу оборудования в период эксплуатации.

Акты приема-передачи оборудования, полностью оформленные и подписанные всеми членами комиссии, передаются в бухгалтерию предприятия для балансового учета, где оборудованию присваивается инвентарный номер. При определении состава каждого инвентарного объекта следует руководствоваться Общероссийским классификатором основных фондов (ОКОФ), утвержденным постановлением Государственного комитета РФ по стандартизации, метрологии и сертификации от 26 декабря 1994 г. № 359.

4.2 Монтаж оборудования

Монтаж оборудования является последним предэксплуатационным периодом, когда могут быть выявлены и устранены явные и частично скрытые дефекты изготовления и сборки оборудования. Монтажные работы должны быть выполнены таким образом, чтобы не увеличивать количество оставшихся в оборудовании скрытых дефектов.

Для оборудования, монтаж которого должен производиться или заканчиваться только на месте применения, работы необходимо выполнять в соответствии со специальной инструкцией по монтажу, пуску, регулировке и обкатке оборудования на месте применения. Эту инструкцию машиностроительные заводы обязаны прикладывать к поставляемому оборудованию, что предусмотрено номенклатурой эксплуатационных документов согласно ГОСТ 2.601-2006. Выполнение указанной инструкции позволит предупредить возможность увеличения скрытых дефектов в оборудовании, а также выявить и устранить явные и частично скрытые дефекты изготовления и сборки оборудования.

Монтаж и демонтаж оборудования должны осуществляться специализированными бригадами предприятия или специализированных наладочных организаций. Прием смонтированного оборудования и передача его в эксплуатацию оформляются актом приема-передачи основных фондов по типовой форме.

В акте сдачи смонтированного оборудования требуется подробно изложить порядок проведенного пуска (опробования), регулирования, обкатки и оформления сдачи. При описании пуска (опробования) в процессе приемки смонтированного оборудования следует указать:

— материальное обеспечение пуска, порядок осмотра и проведения подготовительных операций перед пуском;

— порядок проверки исправности составных частей оборудования и готовность его к пуску;

Читайте также Монтаж и техническая эксплуатация промышленного оборудования

— порядок включения и выключения оборудования;

— оценку результатов пуска.

При описании работ по регулированию следует указать:

— последовательность проведения регулировочных операций;

— способы регулирования отдельных составных частей оборудования;

— применяемые контрольно-измерительные приборы, инструменты и приспособления;

— требования к состоянию оборудования при его регулировании (на ходу или при остановке и т. п.);

— порядок настройки и регулирования оборудования на заданный режим работы, а также продолжительность работы в этом режиме.

В описании работ по обкатке оборудования следует указать:

— порядок обкаточного режима;

— порядок проверки работы оборудования при обкатке;

— требования к соблюдению режима обкатки оборудования и приработки его деталей, продолжительность обкатки;

— параметры, измеряемые при обкатке, и изменение их значений.

При описании работ по оформлению приема смонтированного оборудования следует указать:

— данные контрольных вскрытий отдельных частей оборудования;

— результаты окончательного комплексного опробования и регулирования;

— данные в приложенных монтажных чертежах, схемах, справочной и другой технической документации;

— гарантии на смонтированное оборудование.

Акт подписывают лица, сдающие и принимающие оборудование.

4.3 Ввод оборудования в эксплуатацию

Принятое оборудование передается ОГМ в соответствующий цех (подразделение) для его дальнейшей эксплуатации. При этом на корпусе оборудования масляной краской наносится инвентарный номер и заводится паспорт. Паспорт составляется на каждую единицу основного оборудования в одном экземпляре. Он содержит основные технические данные оборудования, сведения о его местонахождении, сведения о проведении плановых и аварийных ремонтов, которые записываются в хронологическом порядке. Регулярное ведение записей в паспортах дает возможность оценивать техническое состояние основного оборудования, обоснованно и точно определять годовую потребность в сменных элементах (агрегатах, узлах, приборах) для замены изношенных.

Паспорта должны храниться в подразделениях в порядке инвентарных номеров оборудования. При перемещениях оборудования из одного цеха в другой соответственно передаются паспорта.

Закрепление оборудования за эксплуатационным персоналом производит руководитель подразделения, который, являясь ответственным лицом за оборудование цеха, организует его правильную эксплуатацию, контроль своевременной и качественной смазки, регулировки, уборки и чистки оборудования, в том числе при передаче его в ремонт.

4.4 Организация эксплуатации оборудования

Эксплуатация оборудования должна осуществляться в соответствии с требованиями Правил технической эксплуатации (ПТЭ), Правил промышленной (производственной) безопасности (ППБ), стандартами, строительными нормами и правилами, в которых изложены основные организационные и технические требования к эксплуатации оборудования. Вся действующая на предприятии нормативно-техническая документация (НТД) по эксплуатации оборудования должна соответствовать требованиям указанных документов.

Правильная эксплуатация оборудования предусматривает:

— разработку должностных и производственных инструкций для эксплуатационного и эксплуатационно-ремонтного персонала;

— правильный подбор и расстановку кадров;

— обучение всего персонала и проверку его знаний ПТЭ, ППБ, должностных и производственных инструкций;

— содержание оборудования в исправном состоянии путем своевременного выполнения ТО и ремонта;

— исключение выполнения оборудованием работ, отрицательно влияющих на окружающую среду;

— организацию достоверного учета и объективного анализа нарушений в работе оборудования, несчастных случаев и принятие мер по установлению причин их возникновения;

— выполнение предписаний органов Ростехнадзора.

Непосредственно эксплуатацию оборудования осуществляет эксплуатационный персонал по месту нахождения оборудования. Руководители подразделений, в подчинении которых находится эксплуатационный и эксплуатационно-ремонтный персонал, должны иметь техническую подготовку по соответствующему оборудованию, осуществлять профессиональное руководство и контроль работы подчиненного им персонала.

Лица, не достигшие 18-летнего возраста, к работе на сложных установках не допускаются. К самостоятельной работе не допускаются практиканты вузов и техникумов. Они могут находиться на рабочих местах только под надзором лица, имеющего соответствующую техническую подготовку.

До назначения на самостоятельную работу или при переходе на другую работу (должность), а также при перерыве в работе более одного года персонал обязан пройти медицинское освидетельствование и обучение на рабочем месте. По окончании обучения должна быть проведена проверка знаний работников, после чего им присваивается соответствующая группа по безопасности.

После проверки знаний каждый работник должен пройти стажировку на рабочем месте продолжительностью не менее двух недель под руководством опытного работника, после чего он может быть допущен к самостоятельной работе. Допуск к стажировке и самостоятельной работе для инженерно-технического персонала оформляется распоряжением по предприятию, для рабочих — распоряжением по цеху.

Использование оборудования на рабочем месте должно производиться в соответствии с требованиями инструкции завода-изготовителя, приведенной в руководстве по эксплуатации (паспорте) соответствующего оборудования. При отсутствии заводской документации инструкции по эксплуатации оборудования необходимо разрабатывать непосредственно на предприятии.

В зависимости от характера производства, вида и назначения оборудования оно может закрепляться за эксплуатационным и эксплуатационно-ремонтным персоналом, который обязан:

— содержать оборудование в исправности, чистоте, своевременно производить его смазку, принимать меры по устранению неисправностей и предупреждать возможность их появления;

— соблюдать установленный режим работы оборудования;

— немедленно останавливать оборудование при появлении признаков неисправностей, ведущих к выходу оборудования из строя или создающих опасность для здоровья или жизни людей;

— по контрольно-измерительным приборам, визуально и на слух следить за исправной работой оборудования;

— не допускать перегрузок, исключать вредное влияние работающего оборудования на строительные конструкции, повышенные вибрации, паровыделение, пролив жидкостей, течи, температурные воздействия и т. д.;

— контролировать циркуляцию смазки, степень нагрева подшипников, не допускать утечки масла. При прекращении подачи масла в системах, не имеющих блокировки, необходимо остановить оборудование и доложить о происшествии сменному мастеру (механику).

Читайте также ГОСТ 31848-2012Оборудование промышленное газоиспользующее. Воздухонагреватели. Общие технические требования

Контроль соблюдения эксплуатационным персоналом инструкции по эксплуатации оборудования, защитных приспособлений и устройств, учет плановых и неплановых ремонтов, аварий и поломок, осуществляет мастер цеха, который одновременно участвует в составлении актов об авариях и разработке рекомендаций по их предупреждению, осуществляет технический надзор за консервацией неиспользуемого оборудования. Мастер цеха обязан помогать эксплуатационному персоналу совершенствовать производственные навыки по эксплуатации, предотвращению аварий и предупреждению преждевременного износа оборудования.

Передача оборудования от смены к смене производится под расписку в сменном журнале. При сдаче смены в сменный журнал по выявлению дефектов заносятся отказы и неисправности, имевшие место в течение смены, в том числе и устраненные.

4.5 Сроки службы оборудования

Сроки службы оборудования — это календарная продолжительность (годы и месяцы) периода, в течение которого использование оборудования считается полезным. Сроки полезного использования основных фондов установлены постановлением Правительства РФ от 1 января 2002 № 1. Согласно этому постановлению все основные фонды сведены в десять амортизационных групп (Таблица 1), для каждой из которых установлены сроки службы. Перечень основных средств, входящих в отдельные амортизационные группы приведены в приложении Б.

Таблица 1 — Амортизационные группы

Для тех видов основных средств, которые не указаны в амортизационных группах, сроки полезного использования устанавливаются предприятиями самостоятельно в соответствии с техническими условиями (ТУ) или рекомендациями организаций-изготовителей. Признано необходимым оборудование стоимостью до 10 000 руб. включительно в амортизационные группы не включать, сроки службы ему не устанавливать и расходование его осуществлять как малоценное оборудование и материалы (списывать как затраты на производство).

Предприятия могут устанавливать иной лимит стоимости основных фондов, подлежащих единовременному списанию как затраты на производство, как превышающий 10 000 руб., так и ниже 10 000 руб.

4.6 Хранение оборудования

Оборудование, не используемое по прямому назначению, подлежит хранению. Для хранения оборудования предприятия обязаны заблаговременно подготовить складские помещения и навесы, предохраняющие оборудование от порчи и потери начальных форм, свойств и качеств его элементов, а также от влияния атмосферных осадков и других вредных воздействий внешней среды. Складские помещения, навесы и площадки следует обеспечить надежным отводом грунтовых и поверхностных вод; проезды и проходы к указанным помещениям и площадкам тщательно очистить.

Хранение оборудования следует организовать так, чтобы к нему был свободный доступ для осмотра и обслуживания. Склады, навесы и другие устройства для хранения оборудования должны иметь механизмы, приспособления и инструменты для выполнения операций по разгрузке и хранению оборудования в соответствии с Инструкцией о порядке приемки, хранения и консервации материальных ценностей, утвержденной руководителем предприятия.

Техническое обслуживание оборудования осуществляется в течение всего периода хранения, включающего подготовку к хранению, непосредственное хранение и снятие с хранения. Основные операции ТО в процессе подготовки оборудования к хранению включают:

— очистку, мойку, смену масла в картерах, смазку подшипников и другие работы по техническому уходу за оборудованием;

— снятие с оборудования деталей и сборочных единиц, которые следует хранить в специально оборудованных закрытых складских помещениях;

— закрытие отверстий после снятия деталей и сборочных единиц;

— нанесение защитной смазки на поверхности трущихся деталей;

— установку оборудования на подкладки, лежни;

— подкраску мест с поврежденными лакокрасочными покрытиями.

С целью предотвращения коррозии оборудования обработанные части механизмов и деталей для временной зашиты от коррозии следует смазать согласно ТУ на соответствующие оборудования. Все болтовые соединения необходимо густо смазать. Крышки масленок механизмов следует повернуть с расчетом выхода некоторого количества смазки из подшипников; в случае отсутствия смазки в масленках или недостаточного ее количества — дополнить. После нагнетания смазки все отверстия масленок необходимо закрыть деревянными пробками.

4.7 Выбытие оборудования

Выбытие оборудования может происходить по следующим причинам:

— списание по срокам полезного использования (нормам амортизации);

— списание по моральному и физическому износу;

— передача другой организации;

— ликвидация при авариях, стихийных бедствиях и других чрезвычайных ситуациях.

Списание оборудования осуществляет комиссия, назначаемая руководителем организации, в состав которой входят: главный инженер (заместитель руководителя предприятия), начальник цеха (руководитель структурного подразделения), главный механик, главный бухгалтер (бухгалтер) предприятия.

Комиссия производит осмотр оборудования, подлежащего списанию, устанавливает его непригодность к дальнейшему использованию, причины списания (физический или моральный износ), устанавливает возможность использования отдельных агрегатов узлов и деталей, производит их оценку. Результаты принятого комиссией решения оформляются актом о списании. Акт утверждает руководитель организации.

Детали, узлы и агрегаты демонтированного оборудования, пригодные для ремонта аналогичного оборудования, приходуются по рыночной стоимости на дату списания. Негодные детали, узлы и агрегаты приходуются как вторичное сырье.

В бухгалтерии на оборотной стороне акта указываются сведения о затратах, связанных со списанием оборудования, и стоимости годных деталей, узлов и агрегатов, а также определяется финансовый результат. На основании оформленного акта в инвентарной карточке или инвентарной книге делается отметка о выбытии оборудования с указанием причины и даты. Соответствующая отметка делается и в инвентарном списке по месту бывшего нахождения оборудования.

Похожие записи:

- Торговое оборудование

- Доска объявлений

- Профессия монтажник

- Промышленное холодильное оборудование

Источник https://stromet.ru/promyshlennoe-oborudovanie/promyshlennaya-ekspluataciya-eto-chto-takoe-promyshlennaya-ekspluataciya/

Источник https://enersb.ru/promyshlennoe-oborudovanie/promyshlennaya-ekspluataciya/